1、玻璃设计优化及切割下料:

首先根据用户订单设计合理的加工程序,对玻璃进行优化,制作下料单,应随时注意下料尺寸,使用易挥发、易清洗的切割油,注意玻璃表面不得有划伤,内质均匀,不得有气泡、夹渣等明显缺陷,对切割好的玻璃按尺寸分拣好,装到运了车上,送到玻璃磨边机旁边。

此工序用到的设备:玻璃切割机

2、玻璃磨边及玻璃清洗干燥:

玻璃磨边,磨边尺寸厚度在4-10mm之间的,磨边棱角宽度不小于0.5mm,厚度在10mm以上的,磨边棱角宽度不小于1mm。磨边操作当中注意轻拿轻放避免玻璃破损及划伤,磨好边的玻璃由传送台传送到下一道工序进行玻璃清洗。清洗前须检验玻璃无划伤,清洗后的玻璃要戴无油干净的白手套分拣并通过光照检验,检验玻璃表面有无水珠、水渍及其它污渍,洗完后的玻璃应在1小时之内组装成中空玻璃,最好有半成品玻璃储存小车,把玻璃片与片之间隔开,清洗过的玻璃应尽快合片。

此工序用到的设备:玻璃磨边机及中空玻璃生产线清洗干燥段

3、铝条式中空玻璃组装:

(1)按下料单尺寸对铝隔条下料,用铝隔条自动折弯机和分子筛灌装机加工铝隔条框,连续折成型的铝间隔框不仅彻底解决了四个拐角处可能存在的密封隐患,充分保证了干燥剂应有的使用寿命,而且大大地增加了铝间隔框本身的整体稳固性,这为铝间隔框进行丁基胶涂布,以及合片和平压等后道工序处理打下了十分良好的基础,铝隔条框加工时避免油污灰尘污染影响丁基胶涂布。(灌装好分子筛的隔离框应在45分钟内合成中空。)

此工序用到的设备:分子筛灌装机、铝隔条自动折弯机

(2)将加工好的铝隔条框进行丁基胶涂布,涂布前应根据铝隔条尺寸对丁基胶机出交口尺寸进行调整保证丁基胶涂布厚度,间隔条分子筛灌装孔及角插件连接插件,必须完全被丁基胶填塞。涂好丁基胶的铝框要挂在铝框周转架上等待和片,避免油污灰尘污染。

此工序用到的设备:丁基胶涂布机

4、玻璃合片压片

(1)合片操作工人需戴干净无油的手套进行操作,避免玻璃二次污染,按下料单标注的型号尺寸选择铝隔条框,使用定位系统将铝隔条框安装正确到位。两片或多片玻璃、间隔条准确定位。玻璃边部对齐。合片后铝框外边部和玻璃边部应有5-7MM的距离,用于涂第二道密封胶。

此工序所需设备:中空玻璃生产线的合片段

(2)中空玻璃的密封性必须靠双道密封生产工艺来保证,而双道密封中的第一道密封丁基胶起密封主导作用,第二道密封聚硫胶或硅酮胶因具有良好的弹性则起到十分重要的辅助密封,缓冲及保护作用,两者相辅相成,缺一不可。因为聚硫胶的透气性较大,密封性差,因此用丁基胶作为第一道密封,起到间隔气体的作用,不承受载荷的第二道密封用聚硫胶作为第二道密封,主要作用是粘结缓冲及保护作用,其次才是隔气作用。

此工序用到的设备:双组份打胶机

5、中空玻璃的放置:

产品应垂直放置贮存在通风、干燥的室内,无论是在生产还是在运输或在工地存放的堆垛架要有一定的倾斜度。但底部平面与侧部应始终保持90度,从而保证中空玻璃的两片玻璃底边能垂直地置放在堆垛架上。另外还要注意,玻璃底部不要沾上油渍,石灰及其它容剂,因为它们对中空玻璃的第二道密封胶都会产生不同程度的侵蚀作用,从而影响中空玻璃的密封性能。

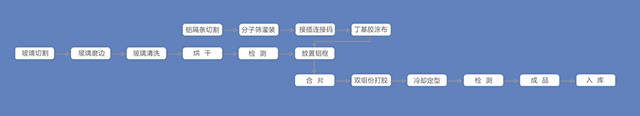

工艺流程图

见附表一